在石油化工、能源开采、城市燃气等工业领域,可燃气体泄漏是引发火灾、爆炸等重大安全事故的主要诱因之一。据统计,约50%的重大石化事故由可燃气体泄漏引发。为防止灾难发生,实时监测空气中可燃气体的浓度,确保其远低于爆炸下限(Lower Explosive Limit, LEL),成为了工业安全防护中至关重要的一环。承载这一核心使命的LEL可燃气体在线监测仪,其“感知”能力的优劣,直接取决于内部传感器技术的先进性与可靠性。本文将系统性地剖析当前在线监测仪中应用的主流与前沿传感器技术,从经典原理到创新设计,从实验室性能到现场严苛考验,全景展现这一守护安全的“电子嗅觉”背后的科技脉络。

一、基石:催化燃烧与红外吸收两大经典技术原理

当前,工业级LEL在线监测仪主要依赖于两种经过长期验证的传感原理:催化燃烧式(Catalytic Bead)与非分散红外式(Non-Dispersive Infrared, NDIR)。二者机理迥异,各有千秋,共同构成了市场应用的基石。

1. 催化燃烧式传感器:历经考验的“微型燃烧室”

催化燃烧式传感器是应用历史最悠久、技术最成熟的可燃气体检测方案之一。其工作原理类似于一个微型的、受控的无焰燃烧室。传感器的核心是一个惠斯通电桥,由两个关键元件构成:检测元件(D)和补偿元件(C)。检测元件通常由铂丝线圈包覆氧化铝载体,并在表面涂覆钯、铂等贵金属催化剂;补偿元件结构相似,但无催化剂涂层。

当可燃气体(如甲烷、丙烷)扩散至检测元件表面时,在催化剂作用下,气体与氧气发生催化氧化反应(即无焰燃烧)。这一放热反应使铂丝线圈的温度升高,进而导致其电阻值增大。而补偿元件因无催化作用,电阻值基本保持不变,仅用于补偿环境温度、湿度变化带来的影响。检测元件与补偿元件的电阻差值被转换为电信号,该信号与可燃气体的浓度成正比,最终以“%LEL”的形式显示出来。XP-3110型检测仪即采用此原理,其对甲烷的响应时间可快至2.1秒。

催化燃烧技术的优势在于其普适性、线性响应和高性价比。它对绝大多数可燃气体(包括红外技术难以检测的氢气)都有良好响应,输出信号与浓度呈线性关系,便于校准和测量,且初始购置成本相对较低。然而,其固有缺陷也十分明显:催化剂“中毒”。当环境气体中含有硅化物、硫化物、铅化物或卤素化合物时,这些物质会不可逆地毒化催化剂表面,导致传感器灵敏度永久性下降甚至失效。此外,催化燃烧反应依赖于充足的氧气(通常要求>10%),在缺氧或惰性气体保护的环境中无法工作;长期暴露于高浓度可燃气体也可能烧毁传感元件。

2. 非分散红外(NDIR)传感器:基于“光谱指纹”的物理检测

与催化燃烧的化学原理不同,NDIR传感器是一种物理式检测技术。其基础是朗伯-比尔定律:特定气体分子对特定波长的红外光具有特征吸收。例如,甲烷(CH₄)对波长3.3μm或7.7μm的红外光有强吸收峰。

一个典型的NDIR传感器包含一个红外光源、一个充有待测样气的光吸收气室、以及一个红外探测器。探测器前会安装两个窄带滤光片:一个对准目标气体的吸收波段(测量通道),另一个选择气体不吸收的波段(参考通道)。通过对比两个通道接收到的光强衰减程度,即可精确计算出目标气体的浓度,且完全不受氧气含量影响。

NDIR技术的核心优势在于其卓越的长期稳定性和环境耐受性。由于没有化学反应参与,传感器永不“中毒”,寿命可达5-8年甚至更长;维护量极小,无需频繁校准;在缺氧、高腐蚀性或存在催化剂毒物的恶劣环境中(如污水处理厂、半导体车间)表现尤为出色。其局限性主要在于:无法检测氢气、氮气等无极分子或对称双原子分子(因其没有红外吸收峰);初始投资成本较高;对于复杂气体混合物,可能受到背景气体交叉吸收的干扰。

为了更直观地对比这两种核心技术的适用场景,下表汇总了它们的关键特性:

| 特性维度 | 催化燃烧式 (CAT) | 非分散红外式 (NDIR) |

|---|---|---|

| 工作原理 | 化学催化氧化,测量电阻变化 | 物理红外吸收,测量光强衰减 |

| 检测气体 | 绝大多数可燃气体(包括H₂) | 具有红外吸收峰的气体(不能测H₂) |

| 环境要求 | 需氧环境(>10% O₂),忌催化剂毒物 | 与氧含量无关,耐毒物环境 |

| 寿命与维护 | 约2-5年,需定期校准(约3-6个月) | 5-8年以上,维护量小,稳定性高 |

| 初始成本 | 较低 | 较高 |

| 形象比喻 | 微型燃气灶,感知“热量”变化 | 智能手电筒,分析“光线”被吸收多少 |

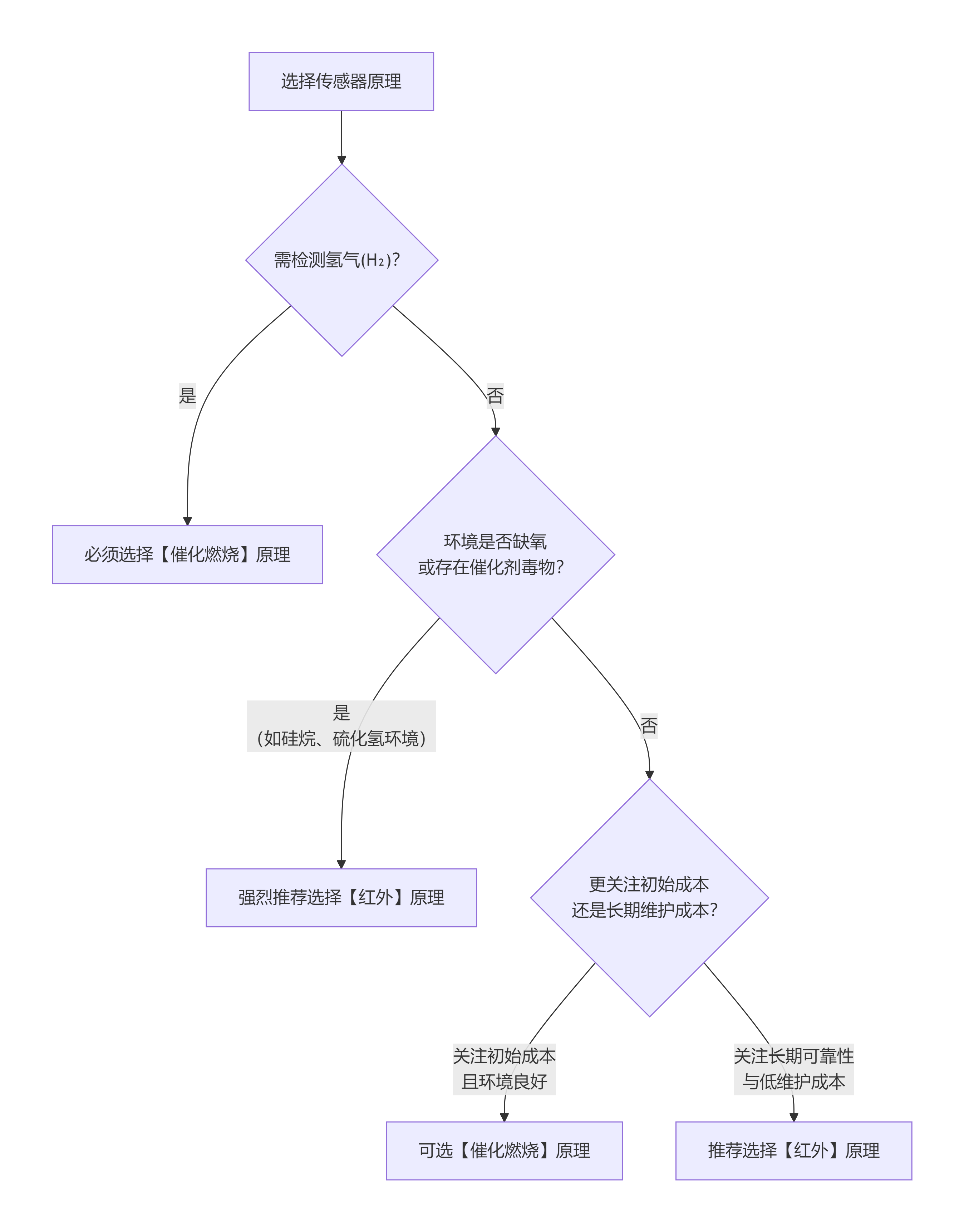

3. 技术选型决策逻辑

在实际应用中,选择催化燃烧还是红外技术并非简单的优劣判断,而是基于具体场景的精准匹配。一个清晰的决策流程可以帮助工程技术人员做出最安全、最经济的选择:

二、演进:提升性能与可靠性的前沿技术创新

面对日益复杂的工业环境和更高的安全标准,经典传感器技术也在不断演进,通过材料科学、微纳加工和智能算法的融合,突破性能瓶颈。

1. 催化燃烧传感器的自我革新

传统的催化燃烧传感器正在从材料和算法两个层面进行深度优化。在抗中毒方面,新型催化剂材料和涂层工艺被开发出来,例如具有优异抗硅中毒性能的传感器,其年零点漂移可控制在±1.5%LEL以内。更前沿的研究则试图将“非选择性”的劣势转化为优势。有学者提出了一种新方法:不是只测量传感器稳定后的响应值,而是分析气体在传感器腔体内燃烧全过程中的热效应动态曲线(传感器响应随时间变化的积分面积)。这种方法能提供更多关于气体成分的信息,结合理论计算(如勒夏特列法则),可以在不预先知道各组分的前提下,评估未知烃类混合气体的整体爆炸危险性,为复杂泄漏源的快速风险评估提供了新工具。

2. NDIR传感器的光学路径革命

对于NDIR传感器,其检测限和精度与有效光程长度直接相关。为在有限体积内大幅提升光程,研究者设计了精妙的光学结构。一项突破性设计是在传感器敏感元件内部中心放置一个金字塔形分束器矩阵,四周对称布置四组红外滤光片和热电堆探测器。红外光射入后,在金字塔分光面和内部高反射衬里之间发生多次复杂反射,使光线被充分混合并极大地增加了有效光程。这一设计带来了双重收益:一方面,更长的光程使气体对红外光的吸收更充分,显著提高了灵敏度和精度,可实现低至0.5 ppm的甲烷检测;另一方面,复杂的光路混合效应使得即使传感器光学窗口被污染物(如冷凝水雾、灰尘)遮挡三分之二,四个探测通道仍能接收到均匀的光信号,通过基于线性调频Z变换(CZT)的四通道冗余算法,系统能计算出浓度结果和置信度,从而极大地提升了在恶劣工况下的可靠性。

3. 微型化与集成化:MEMS与多传感器融合

微机电系统(MEMS)技术为气体传感器的革命性小型化、低功耗和集成化铺平了道路。通过硅基微加工工艺,可以制造出悬空的微型热板(micro-hotplate),作为催化燃烧元件的基底,将功耗从传统的数百毫瓦降低至几十毫瓦。这种微型化传感器更易于集成到物联网节点或便携设备中。

更进一步的发展趋势是多功能集成。单一气体检测已无法满足复杂工业现场的需求。最新的智能监测仪将可燃气体传感器与电化学有毒气体传感器(如H₂S、CO)、氧气传感器、温湿度传感器集成于一体-7。例如,国内首套云连接智能有毒可燃气体区域监测仪,可同时检测最多16种危险气体,监测精度优于10毫克/立方米,响应时间小于10秒,探头功耗比传统产品降低90%,并实现了长达500天的自供电续航。这种多参数感知能力,结合精准的定位(内置GPS),为全面风险评估和事故溯源提供了完整的数据链。

三、拓展:从固定点到广域移动监测的系统应用

传感器技术的进步不仅体现在仪器本身,更深刻改变了气体安全监测的应用模式,从固定点监测扩展到广域、移动乃至智能化的立体监测网络。

1. 固定式在线监测与智能预警

固定安装的在线监测仪是工业现场的“忠诚哨兵”。它们被战略性地部署在储罐区、管道阀门组、泵房、车间等高风险泄漏点,进行24小时不间断监测。现代在线监测仪已高度智能化,集成无线传输模块(如LoRa、NB-IoT),可将浓度数据实时上传至云端安全平台。平台端的AI算法能够分析浓度变化趋势,实现从“超标报警”到“趋势预警”的跨越。例如,系统可提前10分钟预测浓度可能达到危险阈值,从而为处置争取宝贵时间。北京市在燃气管道及相邻地下空间部署的在线监测传感器,工作温度范围达-30℃~60℃,灵敏度0.03%VOL,并实现了3年以上免校准的长寿命稳定运行。

2. 移动巡检与痕量泄漏探测

对于管网沿线、开阔区域或不易安装固定设备的场所,移动巡检是不可或缺的补充。除了传统的手持式巡检仪,更先进的移动监测平台正在应用。例如,搭载了超高灵敏度传感器的PPB级(十亿分之一)燃气巡检车,其“嗅觉”灵敏度相比传统PPM级设备提升了上千倍,能够探测到地下20米深管线的微小泄漏。这种巡检车不仅装有多种激光探头和气体传感器,还集成了风速、风向检测设备,并结合后台AI算法。它不仅能发现泄漏,还能根据大气中泄漏气体的分布图谱,结合实时气象数据和管网信息,对地下泄漏点进行精准定位和溯源,实现了从“检测”到“诊断”的飞跃。

四、展望:未来传感器技术的发展趋势

随着工业4.0和智慧城市建设的推进,LEL监测传感器技术正朝着以下几个方向加速演进:

更高性能与更低成本:通过核心器件的国产化替代与技术攻关,在提升灵敏度、响应速度、环境耐受性的同时,不断降低制造成本。国产激光器模组的成功应用,已使成本降至国际同类产品的十分之一以下。

更智能与自诊断:传感器将集成更多自诊断功能,实时监控自身健康状态(如光源衰减、催化剂活性),提前预警故障,杜绝误报和漏报。结合数字孪生技术,在虚拟空间中模拟和预测气体扩散与风险。

更广泛的集成与网络化:单点传感器将融入更庞大的工业物联网系统,与视频监控、阀门控制系统、通风系统等联动,实现“感知-分析-决策-控制”的自动化安全闭环。大面积、网格化部署的传感器阵列,将实现对工厂乃至城市区域的可燃气体风险动态全景画像。

结语

从依靠铂丝催化燃烧感知热量变化的经典设计,到利用气体分子“光谱指纹”的红外吸收技术,再到融合MEMS、人工智能与云计算的智能感知系统,LEL可燃气体在线监测仪中的传感器技术走过了一条不断创新与突破的道路。其核心目标始终如一:更早、更准、更可靠地发现危险征兆,筑牢安全生产的防线。未来,随着新材料、新工艺、新算法的不断涌现,这些拥有“超级嗅觉”的守护者必将变得更加敏锐、智慧和无处不在,为人类工业文明的安全前行保驾护航。